3月13日(水)~15日(金)に東京ビッグサイト(西館)で催された「第11回国際オートアフターマーケットEXPO 2013」に行ってきた。今回はオートアフターマーケットの活性化を目的として、過去10回にわたって開催されているこのイベントのレポートをしたいと思う。刺さる人は刺さるけど、刺さらない人にはまったく関心を持てない内容かもしれないが、ぜひともお付き合いを!

3月13日(水)~15日(金)に東京ビッグサイト(西館)で催された「第11回国際オートアフターマーケットEXPO 2013」に行ってきた。今回はオートアフターマーケットの活性化を目的として、過去10回にわたって開催されているこのイベントのレポートをしたいと思う。刺さる人は刺さるけど、刺さらない人にはまったく関心を持てない内容かもしれないが、ぜひともお付き合いを!

第11回の開催テーマは「オートアフターマーケット2.0 ~これからのアフターマーケットの方向性を示すコンベンション~」。その目的はオートアフターマーケットを取りまくさまざまな環境の変化を受け、展示、セミナー、実演などを行うことで、自動車業界の活性化に寄与する情報交換の場を創出しようとするもの。他にも前回同様、同時開催となった「国際自動車素材・加工展」や「国際自動車通信技術展」「パーキング・ジャパン」「モバイルITアジア」も併催された。

次世代整備やリペア、HV/PHV/EV、環境関連、車両販売、付加価値ビジネスを提案する企業が130以上参加し、会場は平日にもかかわらずけっこうなにぎわい。3日間の累計でのべ3万人以上が来場した。では、ここからは会場をくまなく回って気になった企業や製品を紹介しよう。

フロッキーコーティングとは、塗装によって植毛の風合いを表現するトップコーティング用の塗料。高級車の内装(ピラーなど)に施されているアレである。植毛塗装自体は以前からあったが、このフロッキーコーティングの特長は、施工のために高額な設備や技術を必要とせず、作業も容易、色の組み合わせも自由、適応素材もプラスチッ クや金属、木材、ビニールレザーなど多岐にわたるが挙げられる。施工方法は塗装面の脱脂をしてからプライマーを塗布、接着剤を塗ってから植毛塗装に移る。あとは乾燥させるだけで、手軽にスエードのようなモケットのようなあの触感ができあがる。実際に作業を見せてもらったが、非常に速く、簡単そうだった。初期投資にはフロッキーコーティングの植毛塗装機本体や2液型柔軟性ウレタン系塗料などが必要となるが、写真のドア内側パネル(茶色の部分)に施工するための材料コストは、1,100円~1,200円ほどで済むという。

クや金属、木材、ビニールレザーなど多岐にわたるが挙げられる。施工方法は塗装面の脱脂をしてからプライマーを塗布、接着剤を塗ってから植毛塗装に移る。あとは乾燥させるだけで、手軽にスエードのようなモケットのようなあの触感ができあがる。実際に作業を見せてもらったが、非常に速く、簡単そうだった。初期投資にはフロッキーコーティングの植毛塗装機本体や2液型柔軟性ウレタン系塗料などが必要となるが、写真のドア内側パネル(茶色の部分)に施工するための材料コストは、1,100円~1,200円ほどで済むという。

これまでこのような人口スエード調にカスタマイズする場合は、一般的にPET素材のスエード調シートなどで貼りこんでいた。ただ伸縮性に乏しく、シワになりやすいので出来上がりに満足できないという声もよく聞いた。もちろん色の選択も限られる。しかしこのフロッキーコーティングなら、そんな手間もかからず吹けば一発である。ラリ―好きな僕なんかは、ダッシュボードの反射防止に黒で施工してみたいと思った。

フロッキーコーティングの施工風景

http://youtu.be/_ICble1220I

株式会社ネットワーク

http://www.flocked-coating.com/

この製品もフロッキーコーティングと同様「あったらいいな」を形にしたものである。タイヤプリンターは、その名のとおりタイヤのショルダー部分に任意の図柄をプリントする機械。Photoshopなどの画像編集用アプリケーションでプリントしたい図案を作成し、タイヤをテーブルの乗せ、回転させながらインクジェットで印刷する。オプションでホイールへのプリントも可能だという。

タイヤプリンターは世界初の技術のようで、いまのところ競合がいない。つまり値付けはほぼ言い値。たとえば写真のアニメキャラが印刷されたタイヤなんかは「5万円出すから施工してほしい」と要望があったという。欲しい人は何としてでも欲しい、ということだろうか。

タイヤプリンターは世界初の技術のようで、いまのところ競合がいない。つまり値付けはほぼ言い値。たとえば写真のアニメキャラが印刷されたタイヤなんかは「5万円出すから施工してほしい」と要望があったという。欲しい人は何としてでも欲しい、ということだろうか。

タイヤへのプリントはたしかに難しい。伸縮しても割れたりはがれたりしない柔軟性と耐久性のある塗料が必要だし、その専用に作った塗料を明瞭に印刷するノズルも必要だ。その点を解決したのはすばらしい技術だと思う。昨年は海外の「SEMAショー」にブース出展し「クレイジー!!!」と好評だったようだ。

株式会社エルエーシー

http://laccorp.com/tire/tire_jp.html

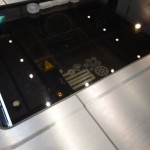

近年「3Dプリンター」という言葉をよく聞くようになった。平面(2D)である紙などに印刷するプリンターに対し、3DCADや3DCGのデータを元に立体(3D)を造形することからそう呼ばれている。その仕組みは、3Dデータを設計図として液状の樹脂に紫外線などを照射させて硬化させていく方法、熱で溶かした樹脂を少しずつ積層させていく方法などで立体物を作成する。これによってメーカーは試作を速 く、安価に作ることができるだけでなく、これまでパソコンのモニター上でしか把握できなかった立体物が手に取って確かめることができるので、完成品のイメージがしやすくなる。また、試作品の作成を外注していたメーカーも3Dプリンターの導入で内製化することで、機密漏えいの心配もなくなる。

く、安価に作ることができるだけでなく、これまでパソコンのモニター上でしか把握できなかった立体物が手に取って確かめることができるので、完成品のイメージがしやすくなる。また、試作品の作成を外注していたメーカーも3Dプリンターの導入で内製化することで、機密漏えいの心配もなくなる。

アルテック株式会社の「Objet Products」は、業界最高峰と言われる16μの積層ピッチで高度な曲面を再現し、高精度が求められる工業製品の試作づくりに最適だという。手の平に乗るサイズのものなら、だいたい3時間くらいでプリント可能だ。

アルテック株式会社の製品は工業用だが、いまでは家庭用の3Dプリンターもお目見えしている。かつて最先端の造形技術と言われていたものが自分の家の机の上で、しかも10万円台という低価格でできるようになるとは。1983年にChuck Hull氏(3D Systems社の創始者でCTO)が特許を登録してから30年で、そんな時代になったのだ。今後モノづくりの形も変わっていくかもしれない。

アルテック株式会社

http://www.3d-printer.jp

エムエスジャパンサービスのキャッチコピーは「The Best From Italy」。ボディ修正機、3次元計測システム、高性能溶接機、ハンドツール、はたまたtmレーシングのカートエンジンなど、イタリアからさまざまなプロダクトを輸入している。当日は「SPANESI」のボディ修正機、スポット溶接機などを中心にけっこうゴツいアイテムを出展。とくに「SPANESI」の水冷式スポット溶接機「プントインバーター1.2」は実演がなされ、楽しかった。この製品は両面・片面ガンが両方付いており、スイッチひとつで切替可能。最近のクルマの外板に採用されている超高張力鋼板(超ハイテン材)にも対応している。

またバンパーの割れなどを補修するヤマト自動車のプラスチック補修専用ツール「ハイブリッドタックウェルダー」も興味深かった。製品自体は一般的なプラスチック補修ツールなのだが、溶植したプラグピンの余った部分は指でかんたんに折れるように工夫されている。通常、ニッパーなどで切断するのだが、これだと表面に突起が残ってしまい、サンダーなどで研磨する手間が発生する。あまったプラグピンはけっこう根本から折れるので、表面に突起は残らない。さらに溶接ナイフを使ってプラスチックを溶かしながら成形でき、強度と見た目をよくすることもできる。業務用なのでけっこう高いのかと思いきや、標準価格3万9800円。あんがい安い。

スポット溶接実演風景

http://youtu.be/JXMx6sSpMHM

プラスチック補修専用ツール実演風景

http://youtu.be/Qhj_OAFDpo4

エムエスジャパンサービス

http://www.msjapan.co.jp

構造用接着剤

自動車の構成部品を接着剤で接合する、と聞くと「ほんとに大丈夫なのか?」と思う人もいるかもしれない。しかし、構造用接着剤の分野の進化は目覚ましく、GMやフォードをはじめとした世界有数の自動車メーカーはリベットや溶接に変わる接合方法としてすでに採用している。また、その範囲は船舶や建築の業界にまで広がっているのだ。

リベットや溶接とは異なり、面接着が可能で引張せん断強度やサイクル疲労は(条件によって)リベットよりも上回る性能を発揮する。もちろん、異素材との接着も可能だ。その他にも作業工程・コストの削減、軽量化、美観向上、リサイクル性の良さなど数々のメリットがある。今後さらに高まる環境配慮を考えると、構造用接着剤の活躍する場はより増えていくに違いない。

構造用接着剤「プレクサス」実演風景

http://youtu.be/P0hUm9l77NU

アイ・ティー・ダブリュー・インダストリー株式会社

http://www.itwppfjapan.com

【総括】

【総括】

全体的に見て、時代が時代だけにエコ関連の製品が多かったと思う(あまりおもしろくないので、今回はあまり取り上げていないが)。環境保護、温暖化防止などのエコ活動がどれだけ環境に貢献し、どれだけの成果を上げるのかはともかく、自動車産業における“環境ビジネス”は、もはや止めることのできないメインストリームとしてさまざまなモノやヒト、コトを巻き込んで突っ走っている。

そんな中、大企業は環境負荷を少しでも抑えるためのひとつの手段として「軽量化」 に取り組んでいる。今回もホンダがドアパネルのアルミ化、豊田自動織機、プジョー・シトロエン・ジャポン、帝人化成などが樹脂窓、旭化成ケミカルズがオイルパンを樹脂化するためのCAE(Computer Aided Education:工業製品の設計・開発工程を支援するコンピューターシステム)を紹介していた。これまで重量物であった金属やガラスを樹脂に置換する、樹脂にできないものは少しでも軽い金属にする。このような方向性が多く見られる。おそらくこれからも少しでも軽くするための方策がいくつも出てくることだろう。そういった観点

に取り組んでいる。今回もホンダがドアパネルのアルミ化、豊田自動織機、プジョー・シトロエン・ジャポン、帝人化成などが樹脂窓、旭化成ケミカルズがオイルパンを樹脂化するためのCAE(Computer Aided Education:工業製品の設計・開発工程を支援するコンピューターシステム)を紹介していた。これまで重量物であった金属やガラスを樹脂に置換する、樹脂にできないものは少しでも軽い金属にする。このような方向性が多く見られる。おそらくこれからも少しでも軽くするための方策がいくつも出てくることだろう。そういった観点 でクルマを見るのもおもしろいと思う。

でクルマを見るのもおもしろいと思う。

環境保護のための軽量化。軽量化なんて、ちょっと前まではレースシーンでいかにタイムを短縮するか、くらいでしか語られなかったキーワードだ。燃料を(ある意味で)無駄に消費するレースと、燃料を(ある意味で)いかに節約するかを考えるエコロジー。両者好対照なのに、同じ手段を取っているいうのもまたおもしろい。

第11回国際オートアフターマーケットEXPO 2013

http://www.iaae-jp.com/

PHOTO & TEXT / Morita Eiichi